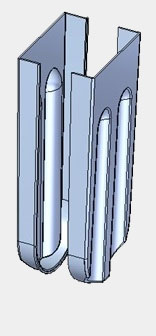

Em moldes tradicionais feitos em aço inox AISI 304, pesquisamos a diferença de desempenho entre espessura de chapa de 0,5mm e 0,8mm, mais comumente utilizadas por fabricantes de moldes no Brasil e no exterior.

O modelamento teórico foi baseado utilizando água pura no interior do molde, levando em conta somente o total de calor a ser retirado, sem simular os efeitos dinâmicos de troca e mudança de fase. Experimentos em várias condições foram conduzidos utilizando-se somente água no interior dos moldes.

Há uma diferença de 20% no tempo de congelamento entre uma espessura e outra da chapa de aço inox utilizado. A espessura de 0,5mm mostrou-se mais rápida e mais aplicável a moldes para utilização em máquinas de menor capacidade. Já a espessura de 0,8mm só pode ser utilizada em sistemas frigoríficos mais potentes.

A espessura de 0,5mm mostrou-se inadequada para banhos de imersão em cloreto de cálcio e cloreto de sódio, devido à baixa durabilidade, enquanto a espessura de 0,8 mm pode ser usada com cloreto de sódio, somente. Para cloreto de cálcio o aço inox 304 é inadequado também.

2) Imersão em glicol

Pesquisamos a utilização do propileno glicol atóxico em substituição ao álcool, comumente utilizado como fluido intermediário para congelamento de picolés em equipamentos de pequeno porte.

Da pesquisa anterior (item 1), concluímos que os moldes com espessura de chapa de 0,5mm só resistem ao álcool e não devem ser utilizados com cloreto de sódio ou cálcio. Mas o álcool possui a grande desvantagem de ser inflamável.

O propileno glicol atóxico, misturado com água na proporção correta, mostrou-se bastante eficaz no congelamento de picolés, sem ser inflamável. Sua grande desvantagem é o custo.

Deste estudo obtivemos principalmente o conhecimento teórico e prático das características principais que um fluido para esse fim precisa ter. Basicamente, por tratar-se de um sistema de congelamento por agitação do fluido, além da velocidade de movimentação deste, sua condutividade térmica em função de sua viscosidade em cada temperatura tem vital importância para o resultado final.

3) Sistema de agitação do álcool - patenteado

Máquinas produtoras de picolé tradicionais utilizam um bomba centrífuga para movimentar o álcool entre os moldes. Normalmente o sentido de circulação vai de um lado a outro do tanque onde estão os moldes, sendo que o álcool mais frio, saído do evaporador, entra em contato com os primeiros moldes, em um dos lados, e vai perdendo temperatura à medida que se move para o lado oposto do tanque. Isto significa que os moldes de picolés nunca congelam por igual.

Para resolver esse problema, pesquisamos novas formas de circulação do fluido refrigerante e chegamos à conclusão que a bomba centrífuga não é uma boa solução porque a vazão cai muito com o aumento de sua viscosidade. Além disso, com a evaporação do álcool durante o funcionamento, o fluido vai ficando cada vez mais viscoso e a circulação torna-se quase inexistente, atrasando muito o congelamento dos picolés.

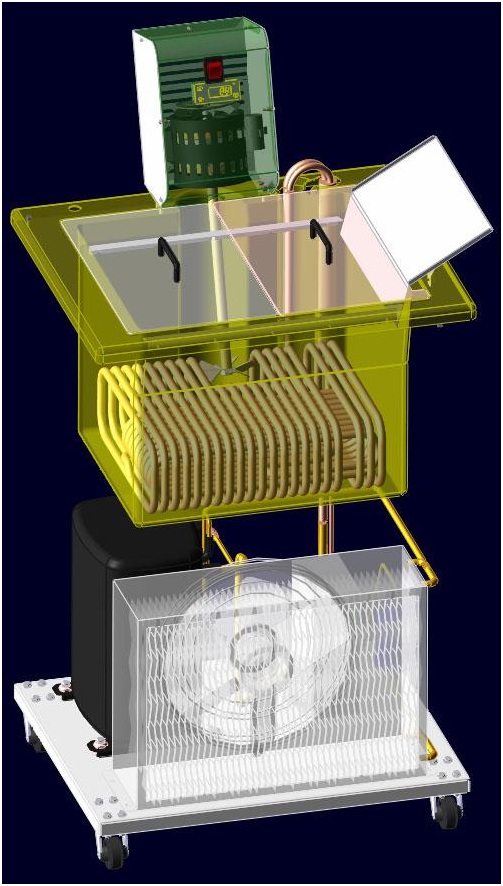

O resultado desta pesquisa foi o desenvolvimento de um agitador por hélice que movimenta o álcool de baixo para cima, sobre todos os moldes de uma só vez,ou seja, ao invés do álcool andar de um lado a outro do tanque, ele se movimenta do fundo para a superfície. O ganho de desempenho, mesmo após a evaporação de boa parte do álcool, é impressionante.

4) Evaporador com esferas - patenteado

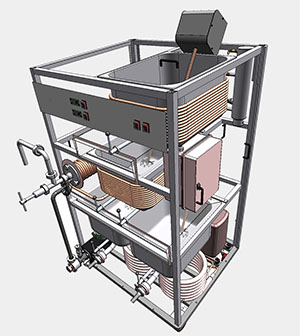

Como complemento da pesquisa anterior, percebemos que a quantidade de álcool contida no tanque poderia ser diminuída, o que aumentaria ainda mais a eficiência da agitação e os ganhos de inércia térmica.

Como o evaporador era feito com tubos de cobre imersos no mesmo tanque dos moldes, um volume de álcool considerável era usado somente para cobrir o evaporador (comumente chamado de serpentina).

Estudamos um evaporador que ocupasse menos de 1/3 do volume do que vinha sendo utilizado. Para isso, inserimos esferas de alumínio dentro de uma pequena porção de tudo de cobre e o resultado do novo evaporador foi fantástico.

5) Tanque em fibra de vidro - patenteado

Na sequência das duas pesquisas anteriores, notamos que a perda de calor do fluido refrigerante não era algo a desprezar. Quanto menor a quantidade de fluido, maior era esse efeito.

Pesquisamos então as alternativas de utilização de materiais alternativos ao aço inoxidável, normalmente utilizado em tanques desse tipo.

A solução moldada em fibra de vidro mostrou-se a mais adequada por acomodar melhor o evaporador e os moldes em encaixes pré fabricados. O problema maior foi encontrar o material adequado para suportar o álcool, para o qual tivemos apoio da BASF e de outros fabricantes de resinas. Os primeiros testes foram problemáticos porque o interior do tanque "pipocava" e formava bolhas após dois ou três meses de uso.

O Resultado foi a utilização de uma manta especial, uma resina especial para o exterior do tanque e uma resina especial para o interior do tanque. Com tudo isso, o preço final do tanque ainda era menos da metade do tanque de aço inoxidável.

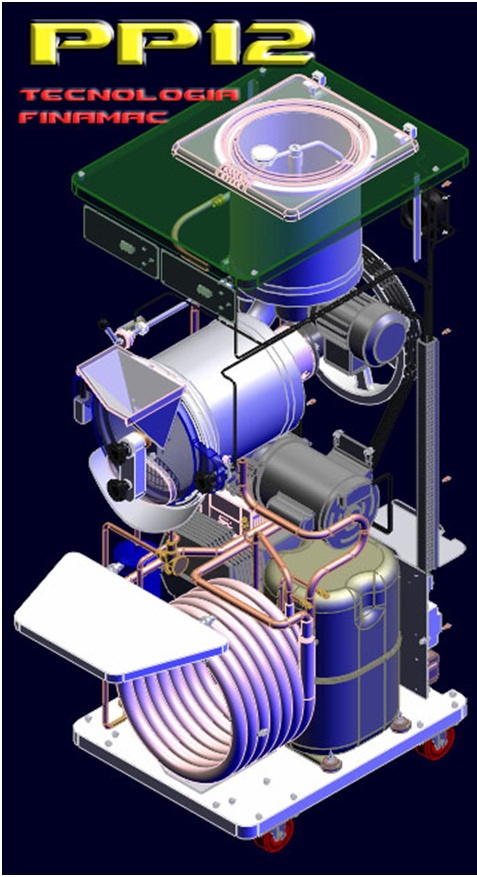

6) Aeração do picolé - patenteado

A corrida pelo menor tempo de produção de um picolé sempre existiu entre os fabricantes de máquinas. Além de trabalharmos na pesquisa de novas soluções refrigerantes, novos evaporadores, novos moldes e novos sistemas de agitação, além de novos sistemas de refrigeração, essa corrida "contra o relógio" nos levou até a composição do picolé, quando percebemos que a aeração da mistura láctea poderia diminuir substancialmente seu tempo de produção.

A conclusão desta pesquisa foi o desenvolvimento de uma hélice para misturar os ingredientes do picolé, que até hoje é comercializada pela nossa empresa num produto simples e de baixo custo chamado MIXER 15. A rigor, o MIXER 15 não passa de uma espécie de "liquidificador", mas que contém uma hélice especialmente desenvolvida para incorporar ar na mistura.

7) Sistema de controle para produtora rotativa de picolés

8) Sistema de controle para túnel de congelamento de picolés

1) A primeira pasteurizadora eletrônica de calda para sorvetes e picolés - patenteada

A pasteurização de produtos lácteos utilizados para fabricação de sorvetes e picolés consiste em aquecer a mistura até 85oC e resfriá-la bruscamente até 4oC.

Este foi nosso primeiro passo para a automatização de processos, que culminou numa placa eletrônica dedicada que controlava todas as etapas da pasteurização.

As máquinas existentes no mercado utilizavam somente sistemas elétricos convencionais, com relés inter-travados e chaves magnéticas eletro mecânicas. O funcionamento de uma pasteurizadora tinha o som característico de "chaveamento" a cada vez que a resistência elétrica era ligada para controlar a chegada da temperatura a 85oC.

Além da eletrônica de bordo, que previa ações para possíveis falhas detectadas, os acionamentos de potência passaram a ser feitos por relés estado sólido, sem qualquer ruído.

2) A primeira produtora de sorvete com controle de temperatura - patenteada

Máquinas para produção de sorvete monitoravam a corrente elétrica do motor que acionava o batimento do sorvete. Dessa forma, ao atingir um determinado valor, que representava uma certa consistência da massa que estava sendo batida, o equipamento desligava.

Nossa pesquisa focou um novo sistema baseado na temperatura do sorvete e não mais na corrente do motor elétrico. É sucesso até hoje.

3) Sistema de controle para produtora de sorvete soft - patenteado

Máquinas para sorvete soft (tipo Mc Donald's) eram operadas de forma totalmente manual, o que ocasionava uma série de problemas. O mais comum deles era o operador esquecer de desligar o batedor de sorvete e este chegar a travar, fazendo com que o próximo cliente esperasse 15 minutos para que o sistema voltasse a funcionar.

A maioria das máquinas até hoje produzidas não resolveram totalmente os problemas envolvidos na produção de sorvete soft, de forma que a ainda utilizam sistemas mistos manual/automático. Os funcionários do Mc Donald's, por exemplo, só operam essas máquinas após um longo e detalhado treinamento.

Pesquisamos durante 4 anos um sistema capaz de entender e agir ao ser submetido aos mais variados problemas que envolvem a produção do sorvete soft.

Nosso equipamento é um dos únicos do mercado a trabalhar de forma ininterrupta, agindo de maneira correta para corrigir possíveis falhas, de forma que o operador não perceba o que está acontecendo.

Além disso, foi o primeiro equipamento do mercado a ter um sistema de contagem de sorvetes produzidos e senha para funcionamento.

4) Envasadora de cones, potes e copos de sorvete - patenteada

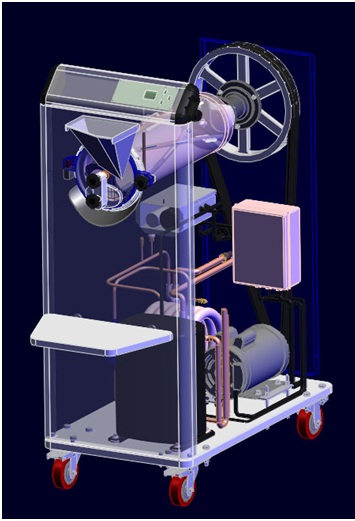

Considerado o ponto alto da automação desenvolvida na Finamac, esta envasadora nos envolveu durante 3 anos numa pesquisa que culminou numa série incontável de benefícios. Produzimos primeiramente um protótipo eletro mecânico para entender passo a passo como deveria funcionar o processo de envase de sorvetes.

O segundo passo foi pesquisar como eram feitas as máquinas nos principais fabricantes. O terceiro e mais importante passo foi ressaltar os pontos onde detectamos obsolescência clara, e daí partimos para soluções de ponta. O resultado foi uma máquina com 1/3 do peso, metade do tamanho e 40% a menos no preço, que funciona de forma inteligente e automática. Qualquer semelhança com uma nave espacial é mera coincidência...

5) Sistema de controle para planta de pasteurização

6) Sistema de controle para produtora contínua de sorvete

7) Estrutura monobloco - patenteada