Es la más innovadora productora de paletas del mundo, ahora en nueva versión!

Este equipo es hecho en los Estados Unidos y en Brasil

Producto certificado para Estados Unidos y Canadá bajo normas UL (seguridad eléctrica) y NSF (sanitaria)

Con un diseño audaz, permite producir paletas a la vista de los consumidores, con elegancia visual y total higiene.

Puede ser suministrada en colores diversos para atender identidades visuales de redes de franquicias o tiendas específicas.

Tapa superior de vidrio templado para visualización de su interior, en funcionamiento o incluso apagada. Las máquinas convencionales poseen tapas de plástico o metal, que se rascan fácilmente y dificultan la visualización.

Produce los más variados formatos y tamaños de paletas, con rellenos cremosos o sólidos.

Paletas aireadas también se hacen con eficiencia, agradando al consumidor por su suavidad y aumentando sustancialmente la rentabilidad del producto.

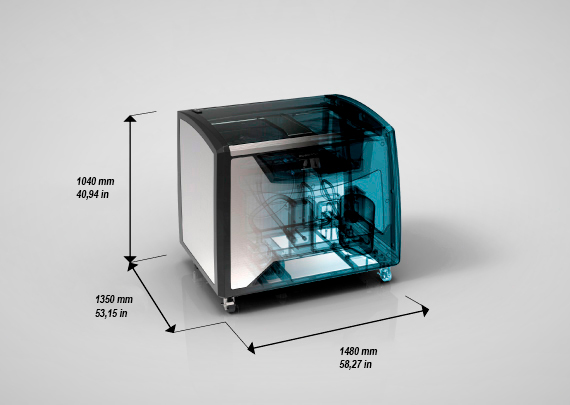

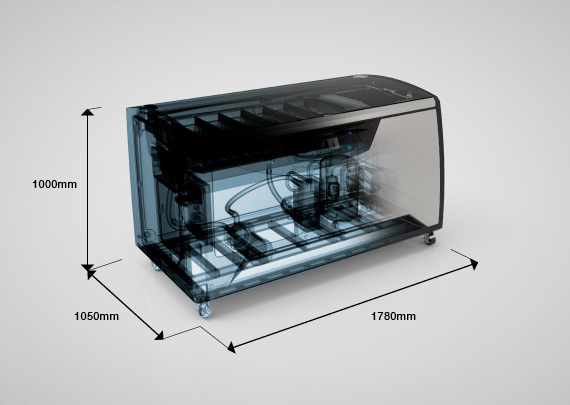

Único equipo capaz de producir más de 350 (modelo Start) o 900 (modelo Ultra) paletas por hora en régimen continuo y por tiempo indefinido, ocupando menos de 2 m² de espacio.

Para evitar el derretimiento, las paletas sometidas a baños de chocolate caliente o con relleno azucarado en su núcleo, pueden necesitar congelación hasta -30°C.

Paletas aireadas también necesitan mucho frío para que las burbujas de aire no suban a su parte superior. Lo mismo ocurre con las paletas que tienen granulados en su composición, que tienden a decantar si la congelación no es rápida.

Para alcanzar estas temperaturas se utiliza un fluido especial, que sirve tanto para congelación como para desmolde de las paletas.

Los fluidos más comunes utilizados por las máquinas convencionales funcionam eficientemente hasta -20°C máximo.

Este fluido especial usado en Robopop puede trabajar a temperaturas muy bajas con un rendimiento más alto que los fluidos convencionales.

El resultado es una producción de paletas mucho más rápida, limpia y eficiente.

Rellenos con el mismo fluido térmico, el tanque de congelación es fuertemente enfriado y el tanque de desmolde es ligeramente calentado para que las paletas se suelten del molde. El tanque de reserva sirve para efectuar el control automático del nivel de fluido.

Los tres son interconectados para que no haya pérdidas de fluido ni goteo en el piso del establecimiento, como ocurre con tanques de desmolde separados de la máquina.

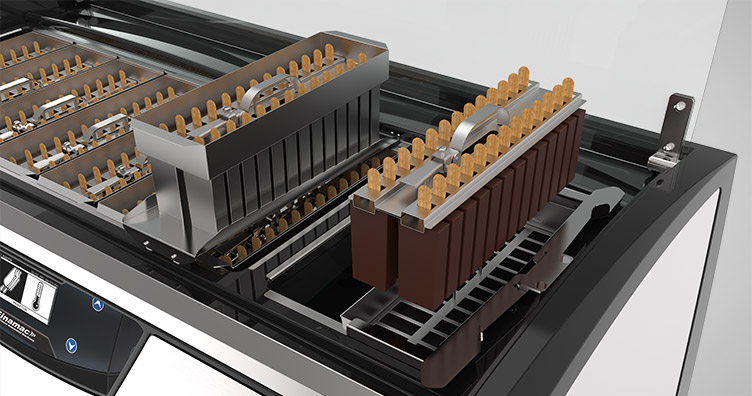

El espacio para desmolde es amplio y provisto de mecanismos para extracción de las paletas y escurrimiento del molde después de su retirada del baño caliente.

La realimentación del molde con nueva mezcla también se hace en ese espacio, evitando el uso de mesas auxiliares para esas operaciones, comúnmente necesarias en máquinas convencionales.

En el tanque de congelación, varios chorros de fluido refrigerante se dirige debajo de cada molde, haciendo que TODOS los moldes queden listos al mismo tiempo, con congelación uniforme de las paletas dentro de cada molde. Esto es muy importante para la producción de paletas con relleno.

Una bandeja móvil deslizante desplaza el molde que sale del tanque de desmolde para el tanque de congelación, pasando sobre los otros moldes. Esto evita que el molde realimentado con mezcla tenga que pasar por fuera de la máquina para entrar en el tanque de congelación, lo que mojaría el piso de lo establecimiento con gotas de fluido térmico en poco tiempo.

La bandeja deslizante no deja que estas gotas de líquido caigan sobre los otros moldes ya rellenados con mezcla. De esta forma, todo el proceso de producción de paletas se hace dentro de la Robopop, como una estación completa de trabajo, sin necesidad alguna de llevar los moldes para tanques de desmolde o mesas para realimentación con mezcla.

Las máquinas convencionales poseen tanques de desmolde fuera de la máquina y es necesario utilizar una mesa para realimentar los moldes. Esta configuración de producción desperdicia el fluido térmico con frecuentes goteos, además de dejar el piso peligrosamente resbaladizo.

Al retirar un molde de paletas del tanque de congelación para ser sumergido en el tanque de desmolde, el nivel del fluido congelante es automáticamente elevado para que los moldes restantes permanezcan siempre 100% bañados, evitando congelación lenta e irregular del producto, muy común en máquinas convencionales.

Es posible utilizar sólo uno o dos moldes, dependiendo de la cantidad de paletas a ser producidos, el nivel del fluido sube o desciende automáticamente, sin necesidad de adición o drenaje manual.

La reposición de fluido no necesita ser hecha en todo momento como en máquinas convencionales, ya que el tanque de reserva funciona como "pulmón" de ese fluido y sensores de nivel avisan cuando es necesario llenarlo.

Un filtro de fácil desmontaje y limpieza se coloca en uno de los tanques para garantizar que el fluido opere siempre libre de impurezas.

El conjunto y los componentes son aprobados en pruebas de seguridad eléctrica, contra incendios, mala operación, uso más allá de los límites y todas las situaciones que pueden causar daños al operador y al ambiente.

Tanques y demás partes del equipo con todas las esquinas redondeadas, evitando la acumulación de residuos alimentarios.

Acero inoxidable y plásticos de grado alimenticio se utilizan en todos los puntos donde hay contacto directo con el alimento.

Sistema de drenaje completo de los tanques, con grifos de fácil acceso.

Conjunto 100% lavable con chorro de agua.

Panel frontal en vidrio templado, con “display” gráfico y botones touch que operan un moderno sistema electrónico de control para fácil configuración y visualización de:

- Temperaturas de congelación y desmolde.

- Tiempos de producción de paletas y horas de funcionamiento del equipo.

- Alertas de mantenimiento periódico: fluidos, filtros, refrigeración, eléctrica.

- Alertas de ocurrencias: niveles bajos de fluidos, refrigeración insuficiente, sistemas de operación.

Moldeado en una sola pieza, sin ninguna enmienda, elimina puntos de acumulación de residuos y posibilita curvas y detalles armoniosos visulamente atractivos, imposibles de obtener en las máquinas convencionales hechas solamente con chapas plegadas.

La fibra de vidrio también aumenta la capacidad de conservación de temperaturas del equipo, ahorrando hasta el 10% de la energía consumida por máquinas convencionales hechas solamente con acero inoxidable.

La resistencia mecánica del monobloque en fibra de vidrio también aumenta sustancialmente cuando se compara con las máquinas convencionales, hechas con varias piezas atornilladas.

La fibra de vidrio sigue siendo químicamente resistente a los detergentes, solventes y rayos ultravioleta (sol), además de ser atóxicos en el contacto con los alimentos.

La parte inferior del equipo está compuesta de estructura de acero inoxidable que soporta ambientes húmedos y permite el libre paso del aire para refrigeración.

Novedad absoluta, las chapas de acero inoxidable que cierran el gabinete de fibra de vidrio no poseen pliegues ni puntos de acumulación de residuos y se fijan en la máquina por sistema magnético, sin usar ningún tornillo, facilitando tremendamente el desmontaje y limpieza.

Se alojan en el gabinete sobre perfiles de goma, que eliminan vibraciones y sirven de sellado del conjunto también contra chorros de agua.

Máquina preparada para trabajar también en altas temperaturas y humedad, como tiendas sin aire acondicionado cerca de la playa, por ejemplo.

Productoras de paletas convencionales difícilmente soportan operar en ambientes sin aire acondicionado.

El carenado aerodinámico del conjunto disminuye pérdidas en el flujo de aire que pasa debajo de la máquina, donde están localizados intercambiadores de calor de alta eficiencia energética que proporcionan hasta un 20% de ahorro de energía en relación a las máquinas convencionales.

Gas y componentes de refrigeración 100% ecológicos.

* Los equipos con condensación a aire pueden tener su producción reducida de 10% a 50%, para temperaturas ambiente superiores a 28ºC.

* La producción depende de las condiciones climáticas y de la instalación de los lugares donde se encuentra la máquina.

* Tensiones más bajas (208V) reducen la producción del equipo en un 10% o más. Las tensiones más altas (240V) aumentan la producción.

* La operación en 50 Hz reduce la capacidad de producción en un 20% o más.

* Cuanto mayor sea el volumen y el peso de las paletas, menor es la tasa de producción. Paletas mexicanas con 130 ml consumen más tiempo para producir.

* Operando a temperaturas por debajo de -30°C la producción horaria puede caer más del 50%.

Equipos de condensación por agua: requieren una torre de refrigeración.

Al adquirir nuestros productos, garantizamos la excelencia en calidad y respaldo.

Brindamos posventa con especialistas calificados y dedicados.

Empresarios pequeños y medianos, que estén iniciando o creciendo en el ramo, o a profesionales que desean aumentar su producción de forma modular, acoplando más de un equipo a la medida que aumenta la necesidad de producción.

Para quien necesita alcanzar un nivel de calidad de paletas industriales, aunque en pequeñas cantidades, con ciclo de producción controlado.

Heladerías / Paleterías de calle o de centros comerciales, pequeñas industrias de paletas, pequeños puntos de venta y diversos tipos de tiendas de alimentos pueden fácilmente colocar un equipo de estos en su establecimiento, con un sencillo entrenamiento del operador.

Por su diseño innovador y por sus características técnicas apuradas, la paleta de alta calidad producida por Robopop y la forma como es presentado atiende hasta a los más exigentes consumidores del mercado en locales de alto patrón.

Negocio de menor inversión y mayor tasa de retorno dentro del ramo alimenticio.

Posibilita iniciar en cualquier lugar pues funciona con energía eléctrica monofásica o trifásica.

No requiere conocimiento previo sobre la fabricación de paletas. Los cursos básicos y rápidos se dan en Finamac.

Fácil de operar, de instalar y de transportar.

Mantenimiento sencillo, puede ser prestado por un técnico común de refrigerador doméstico.

Pequeño espacio ocupado, sólo el 40% del área normalmente ocupada por equipamiento convencional equivalente.

Mayor velocidad de producción entre equipos convencionales equivalentes.

Menor costo de energía por paleta producida debido a la baja pérdida térmica del tanque, a la eficiencia del sistema frigorífico y distribución del fluido congelante debajo de los moldes

.

Valor de reventa garantizado por tratarse de equipo compacto de alta producción y provisto de tecnología de punta embarcada con todos los sistemas de control incluidos. Se trata de un módulo de producción de paletas de alta eficiencia y bajo costo en comparación con equipos convencionales.

La última palabra en tecnología de producción de paletas. No hay equipo en el mercado con las innovaciones de Robopop.

Líder en Brasil en el suministro de soluciones tecnológicas para helados, paletas y postres helados, y también el mayor exportador de máquinas de Brasil al mundo.