Este equipo estará disponible para la venta en 2025

Máquina disponible solo en 60 Hz en este momento.

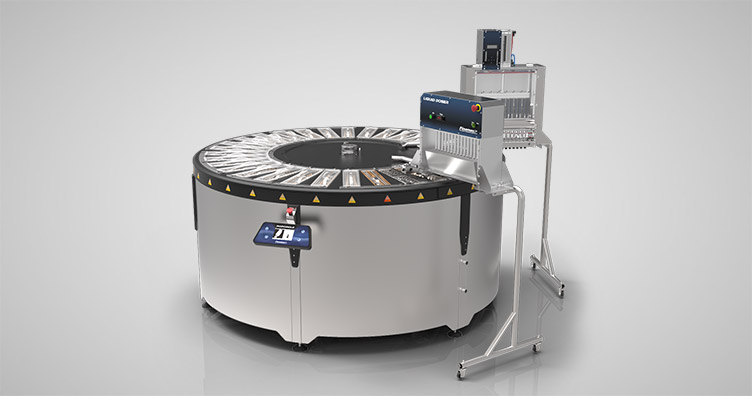

Este es el primer equipo en el mundo que produce paletas a nivel industrial utilizando moldes convencionales dispuestos en círculo.

También es el primero de la categoría a poseer desmolde automático de paletas.

La máquina PopCircle se acerca mucho a equipos 100% automatizados, con inversión bastante reducida y cercana a las máquinas parcialmente automatizadas existentes en el mercado.

Las productoras de paletas se dividen en tres categorías:

1. Artesanal: para producciones hasta 1000 paletas/hora, con operación manual y bajo inversión. Por ejemplo: Finamac Robopop.

2. Semi industrial: de 2000 a 6000/hora, con operación parcialmente automatizada y mediana inversión. Ver ejemplo: Finamac PopLine.

3. Industrial: encima de 8000/hora, con operación 100% automatizada e inversión alta. Por ejemplo: Finamac Titan.

La máquina PopCircle atiende el mercado semi-industrial de producción de paletas y acomoda moldes convencionales en una mesa giratoria, produciendo hasta 4500 paletas por hora. Se trata de una evolución significativa de las máquinas lineales ya fabricadas por Finamac, cuyos moldes se acomodan de forma lineal, como en la Finamac PopLine, por ejemplo.

Los moldes de paletas utilizados en las máquinas de las categorías artesanal e semi industrial son comerciales, poseyendo diversos tamaños y formatos, estandarizados por sus fabricantes. Sus principales cacaterísticas son el bajo costo y la posibilidad de uso en diversas máquinas.

Los moldes de la categoría industrial, a su vez, poseen alto costo y pueden ser utilizados solamente con el equipo para el cual son fabricados.

La configuración circular de los moldes, aliada al sistema de circulación de fluido congelante, hace que PopCircle utilice menor cantidad de moldes que las máquinas lineales convencionales.

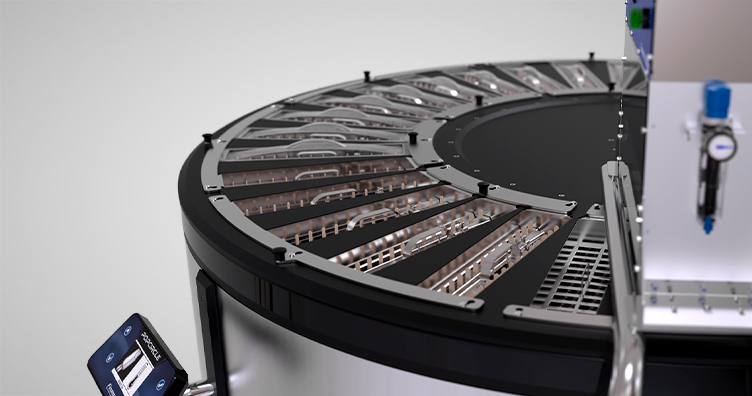

Cada molde está equipado con una tapa de plástico atóxico transparente, para garantizar que ninguna impureza alcance las paletas.

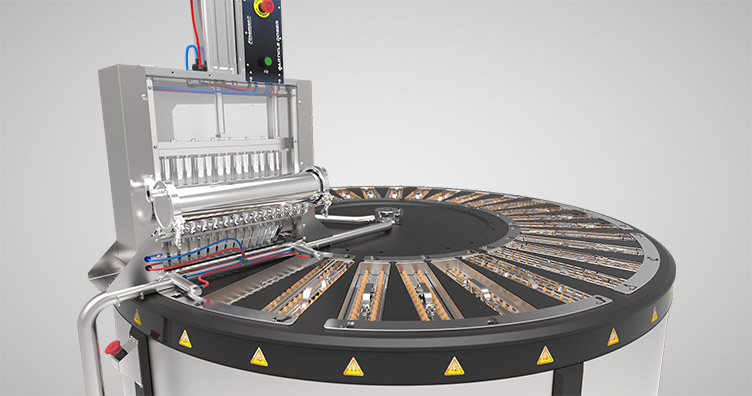

La mesa gira de forma intermitente, junto con los moldes, sobre un tanque llenado con fluido congelante, para bañarse todos los moldes y proporcionar la congelación de la mezcla de paletas en ellos contenida.

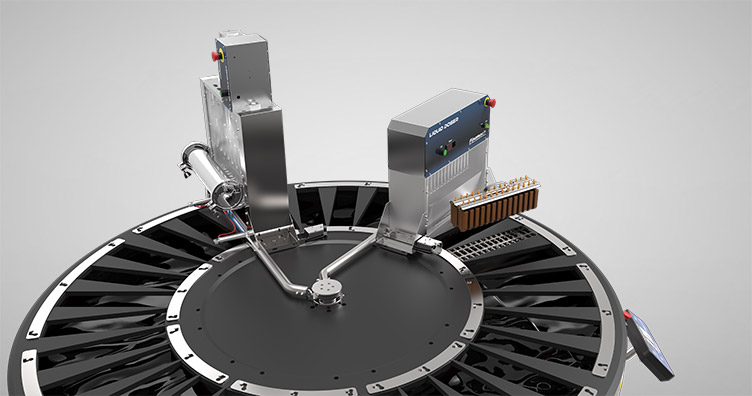

Tal mesa gira 12 grados cada 20 segundos, en promedio, colocando un molde a la vez debajo de dispositivos automatizados para dosificación de la mezcla a ser congelada, dispositivos éstos fijados en puntos pre determinados alrededor del equipo. A diferencia de las máquinas convencionales, PopCircle no utiliza aire comprimido para mover los moldes.

Estos dispositivos pueden dosificar sólo líquidos, para paletas a base de agua (limón, uva, etc.) o leche (vainilla, fresa, etc.), así como partículas (pequeños trozos de nueces, frutas secas, etc.) o rellenos (dulce de leche, pasta de chocolate etc.), para paletas más elaboradas.

Los palillos de madera se alinean automáticamente por el equipo Finamac Aligner y posteriormente se inserta en los moldes de paletas en grupos de 28 palillos, manualmente, después de la dosificación de los moldes.

Las unidades de dosificación se apoyan en el suelo sobre ruedas y no sobre la estructura de la máquina como en los equipos convencionales. Esto quiere decir que es muy fácil preparar la máquina para dosificar 3 sabores colocando 3 dosificadores de líquidos en secuencia, o insertar rellenos colocando un dosificador de relleno después de los dosificadores de líquidos y así sucesivamente, basta con mover el dosificador hasta el punto deseado.

En los equipos convencionales es necesario desmontar esas unidades para reubicarlas en otra posición, una operación laboriosa y demorada, ya que son dispositivos muy pesados.

A medida que la mesa gira, las paletas se congelan gradualmente hasta que el 1o. molde dosificado llega a dos estaciones antes de una nueva dosificación. En ese punto, un dispositivo de desmolde automático, ubicado debajo de ese molde, entra en acción.

El desmolde se hace circulando fluido caliente alrededor del molde por algunos segundos, para destacar las paletas de sus paredes y facilitar su extracción. La extracción de las paletas se hace inmediatamente después del desmolde, manualmente, saliendo 28 paletas a cada parada de la mesa. Este sistema de desmolde es innovador y exclusivo Finamac.

Después del desmoldado y extracción de las paletas, el molde permanece en la mesa y se gira dos veces más en 12 grados, hasta alcanzar el punto de una nueva dosificación y así sucesivamente.

En las máquinas lineales convencionales cada molde necesita ser retirado del tanque de congelación para ser sumergido en un tanque con agua caliente, fuera del equipo, provocando salpicaduras de fluido congelante por todas partes. Estas salpicaduras mojamos el piso y desperdician fluido, además de insertar cada vez más agua en el tanque de congelación, exigiendo que el fluido sea cambiado totalmente en cortos períodos de uso por la caída de eficiencia.

Hecho en material termo aislante, evita la formación de gotas de agua por condensación y acomoda herméticamente los moldes de manera que no permita que gotas del fluido congelante respinguen en las paletas, ocurrencia muy común en máquinas convencionales en que los moldes están dispuestos de forma lineal y sin protección entre ellos.

Además, la mesa también reduce drásticamente la pérdida de fluido congelante por evaporación, así como la entrada de impurezas.

Cada molde es acomodado en un recorte preciso hecho en la mesa giratoria, de modo que no haya contacto físico entre un molde y otro. En las máquinas lineales convencionales un molde empuja al otro y hay contacto directo entre ellos, provocando "amasamientos" y disminución de su vida útil.

El alojamiento independiente de cada molde permite que haya sustitución de un solo molde de o varios, en cualquier momento de la producción, para mantenimiento, cambio de formato de paletas o lavado.

Permite sustituir los modelos de los moldes de forma rápida y sencilla, a diferencia de las mesas utilizadas en máquinas industriales que poseen los moldes soldados en ella y demandan muchas horas para desmontaje y montaje en la máquina.

Las mesas circulares utilizadas en máquinas industriales no poseen ningún aislamiento térmico y sufren con la formación de agua en su superficie, que fatalmente acaba entrando en las paletas.

Fabricado con materiales compuestos, en una sola pieza, posee alta capacidad de aislamiento térmico y resistencia mecánica incomparable, además de no sufrir ningún tipo de corrosión. Su peso es bastante reducido en comparación con los tanques convencionales hechos en acero inoxidable.

Con un depósito interno que proporciona nivelación constante del fluido, evitando que el operador se preocupe por verificar y regular ese nivel constantemente, de forma manual, muy común en equipos lineales convencionales.

El cambio de moldes para producir paletas de otros formatos, con mayor o menor volumen de mezcla dosificada, tampoco necesita que el perador verifique el nivel de fluido congelante, pues éste se regula automáticamente de acuerdo con el nuevo volumen de las paletas insertadas en el proceso.

El nivel de fluido congelante se mantiene constante incluso cuando algunos moldes se retiran del equipo por alguna razón, evitando retardos en la producción. En máquinas convencionales la retirada de moldes hace que el nivel de fluido baje y esto provoca retardos en la producción porque las paletas no son bañadas por completo.

Su formato circular tiene reentradas y esquinas redondeadas científicamente estudiadas para que el fluido congelante sea eficientemente arrojado debajo de los moldes de manera uniforme, requisito muy importante para producir paletas rellenas. Este nivel de eficiencia de circulación de fluido congelante no puede alcanzarse en tanques convencionales hechos en chapa de acero inoxidable soldado, muy comunes en las máquinas lineales.

Las reentradas del tanque y las esquinas redondeadas resultan en la disminución de la cantidad de fluido congelante, economía que tampoco puede alcanzarse en tanques "cuadrados" hechos con chapas soldadas de acero inoxidable.

Para evitar el derretimiento, las paletas sometidas a baños de chocolate caliente o con relleno azucarado en su núcleo, pueden necesitar congelación hasta -30°C.

Paletas aireadas también necesitan mucho frío para que las burbujas de aire no suban a su parte superior. Lo mismo ocurre con las paletas que tienen granulados en su composición, que tienden a decantar si la congelación no es rápida.

Para alcanzar estas temperaturas se utiliza un fluido especial, que sirve tanto para congelación como para desmolde de las paletas.

Los fluidos más comunes utilizados por las máquinas semi industriales funcionan eficientemente hasta -20°C máximo. Las máquinas industriales usan un fluido que puede trabajar hasta -35°C, pero es muy corrosivo y puede dañar la máquina y los moldes.

Este fluido especial usado en PopCircle puede trabajar a temperaturas muy bajas con un rendimiento más alto que los fluidos convencionales.

El resultado es una producción de paletas mucho más rápida, limpia y eficiente.

A diferencia de los equipos convencionales, PopCircle no utiliza controladores electrónicos comerciales, que generalmente se adaptan para su uso. La central electrónica es 100% proyectada por Finamac para ser utilizada exclusivamente en PopCircle, con eficiencia máxima y sin adaptaciones.

Esta central electrónica también está dotada de panel táctil en vidrio templado 100% lavable y monitorea las siguientes funciones:

Velocidad de giro de la mesa en función de la producción deseada y de la temperatura de congelación.

Los sensores de presencia detectan eventuales fallas en los procesos de dosificación, inserción de palillos y extracción de las paletas, analizando la situación y tomando la mejor decisión para el paso siguiente en el sentido de evitar que el equipo sea paralizado si la falla es pequeña.

Medición de los niveles de los fluidos fríos (para congelación de las paletas) y caliente (para desmolde), así como el funcionamiento de las bombas que los circulan, en función de eventuales variaciones en las densidades de los fluidos o presencia de impurezas en el circuito.

Captura de datos del sistema frigorífico para resistir golpes de líquido, eventual falta de aceite, variaciones anormales en las presiones de trabajo y otras posibles ocurrencias para aumentar la vida útil del compresor de refrigeración, componente principal del sistema.

Completo control sobre operaciones de mantenimiento preventivo y correctivo, con indicación detallada de eventuales fallas y acciones sugeridas para sanarlas.

Toda la innovación tecnológica de este proyecto hizo que Siemens utilizara PopCircle como ejemplo a la hora de demostrar las nuevas funcionalidades de su software de ingeniería 3D: POPCIRCLE AT SOLID EDGE 2021 PRESENTATION

Equipos de condensación por agua: requieren una torre de refrigeración.

Pequeñas y medianas industrias de paletas que buscan mayor automatización de sus procesos fabriles.

Alineador de palitos

Dosificador de líquidos

Trituradora de frutas

Mixer 100

Inversión muy inferior a equipos industriales 100% automatizados.

Puede operar con una inversión inicial bastante reducida, sin unidades de dosificación y inserción de pallilos automáticos, por ejemplo, acoplando estos dispositivos a medida que sea necesario, hasta el embalaje automatizado de las paletas.

Disminuye el número de personas involucradas en el proceso de fabricación de paletas. La central electrónica del equipo realiza diversas funciones de monitoreo y toma de decisiones, exigiendo poca intervención del operador.

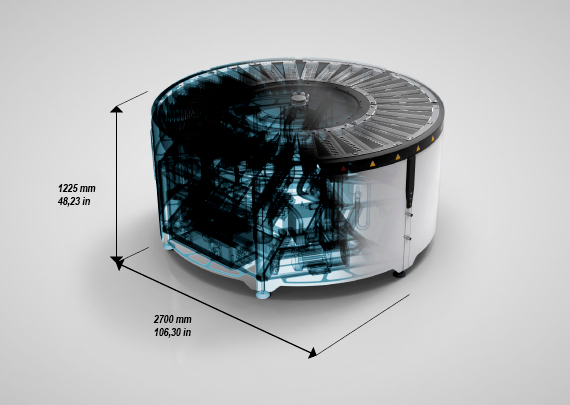

Menor espacio ocupado (sólo 2,2 m / 86.61 in de diámetro) y mejor aprovechamiento de éste, ya que el acceso a cualquier punto del equipo siempre es circular.

Menor costo de energía por paleta producida debido a la baja pérdida térmica del tanque, a la eficiencia del sistema frigorífico y distribución del fluido congelante debajo de los moldes.

Gran versatilidad de instalación y operación, ya que tanto PopCircle como sus unidades de dosificación son apoyadas sobre ruedas, facilitando mucho los eventuales cambios de lay out fabril. Las máquinas convencionales generalmente se fijan en el suelo y no ofrecen esta facilidad.

Facilidad de transporte y movimiento: peso bastante reducido debido a la utilización de materiales compuestos en su construcción.

Facilidad de mantenimiento: estructura inferior en acero inoxidable 100% atornillada y no soldada como en máquinas convencionales, permite el acceso a todos los componentes del equipo.

Facilidad de instalación: sistema frigorífico y demás accionamientos de giro de la mesa y desmolde de las paletas están acondicionados dentro del equipamiento, necesitando sólo de torre de enfriamiento externo. Las máquinas convencionales normalmente tienen unidades externas al equipo, lo que dificulta su instalación.

Valor de reventa garantizado por tratarse de equipo compacto de alta producción y provisto de tecnología de punta embarcada con todos los sistemas de control incluidos. Se trata de un módulo de producción de paletas de alta eficiencia y bajo costo en comparación con equipos industriales convencionales.

Líder en Brasil en el suministro de soluciones tecnológicas para helados, paletas y postres helados, y también el mayor exportador de máquinas de Brasil al mundo.